Silizium ist gut, aber für Uhren gibt es im Grunde genommen einen besseren Werkstoff, den Frauen gerne als besten Freund bezeichnen: Diamant, das härteste Material überhaupt. Hier kann Ulysse Nardin abermals als Pionier gelten. Am 26. April 2002 gab es erste Kontakte mit der GFD, Gesellschaft für Diamantprodukte, einem Ulmer Start-up mit Aktivitätsschwerpunkt chemisches Dampfabscheiden (CVD) zur synthetischen Herstellung von Diamanten.

Produktion von Diamanten: Diamant-CVD-Anlage

PR

Noch im Juni 2002 stand ein „Test“-Objekt der neuartigen Dual-Direct-Hemmung aus CVD-Diamant zur Verfügung. Ihm folgten neuartige Spiralfedern, welche die elastischen Eigenschaften von Diamant unter Beweis stellen sollten. Diamant ist nämlich gar nicht so hart und unflexibel, wie es bei oberflächlicher Betrachtung scheint. Am 27. Dezember 2002 tickten die ersten Uhren. Gleichwohl ließ der Freak Diamond Heart bis 2005 auf sich warten. Die 100 Exemplare waren zwar im Nu ausverkauft, die mit einer Volldiamant-Hemmung verknüpfte Kostenbilanz fiel jedoch ernüchternd aus: CVD-Komponenten schlagen mit dem 50-fachen des Preises von Silizium-Bauteilen zu Buche. Zum Glück zeichnete sich schon damals ein goldener Mittelweg namens Freak DiamonSil ab.

Vorreiter: In Ulysse Nardins Freak DiamonSil kam zuerst eine Hemmung aus diamantbeschichtetem Silizium zum Einsatz.

PR

Die Hemmung der 2007 lancierten Uhr mit dem Kaliber 200 bestand aus einem neuartigen Materialverbund: Silizium-Bauteile mit synthetischer, nano-kristalliner Diamantschicht. Die präzisen und infolge ihrer geringen Masse auch energiesparenden Komponenten entstanden zum einen bei der Schweizer Sigatec SA in Sion und der deutschen GFD in Ulm. Doch selbst dieses vielversprechende Verfahren bedingte mengenmäßige Beschränkungen und eine limitierte Edition des Freak DiamonSil. Noch unter der Ägide von Rolf W. Schnyder konnte Ulysse Nardin die DCS-Technologie (Diamond Coated Silicon) erwerben. Zusammen mit der GFD und ihrem Geschäftsführer Peter Gluche entstand im neuen Gebäude der Sigatec SA eine eigene Abteilung, die sich mit Hilfe eines hoch komplexen Brüters um die Diamantbeschichtung von Siliziumbauteilen kümmert.

Spätestens jetzt stellt sich die Frage, warum überhaupt Diamant, wenn Silizium so perfekt ist, wie mancherseits gerne behauptet?

Der „Unbezwingbare“ besticht nicht nur durch Härte, sondern auch durch Leichtigkeit. Das spezifische Gewicht liegt etwa bei 25 Prozent unter dem des bereits sehr leichten Titans. Trotzdem besitzt Diamant die rund zehnfache mechanische Festigkeit gegenüber Titan. Die Tatsache, dass derart harte Werkstoffe ungemein spröde sind, gilt auch für Diamant. Durch die bemerkenswerte mechanische Festigkeit braucht es ausgesprochen hohe Kräfte, um Diamant zu brechen. Vergleichsweise gering sind auch die Verluste, wenn zwei glatte Diamantflächen aufeinander reiben. Selbst ohne Schmiermittel liegen sie bei nur 20 Prozent jener Reibung, welche Messungen des Aufeinandertreffens von Stahl und synthetischem Rubin ergeben.

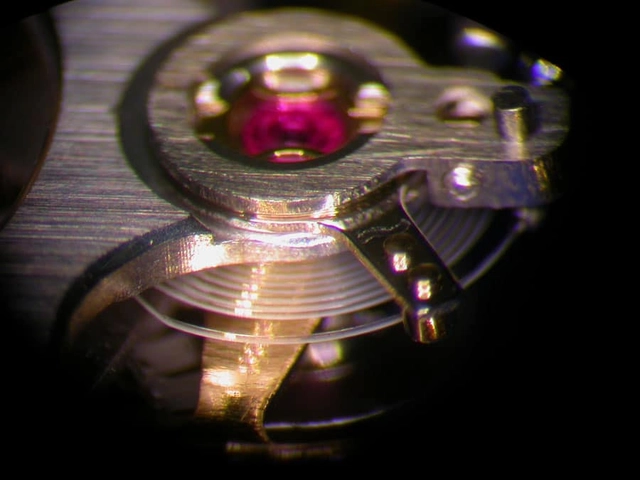

Ulysse-Nardin-Prototyp: Diamant als Material für die Unruhspirale

PR

Bekanntlich sind natürliche Diamanten ungemein teuer. Ein weiterer Grund, warum sie sich nicht für Uhrenbauteile eignen, ist die fehlende Bearbeitungsmöglichkeit mit konventionellen Technologien. Andererseits besteht Diamant vollständig aus Kohlenstoff. Der wiederum ist preiswert und nahezu unbegrenzt zu haben. In der Natur entstehen Diamanten unter mächtigem Druck von etwa 70 kbar bei Temperaturen von rund 1500°Celsius in einer Tiefe von ungefähr 150 km. 1955 gelang es erstmals die Natur zu imitieren und Graphit, also schwach gebundenen Kohlenstoff auf künstlichem Weg in Diamant zu transformieren. Bei diesem Prozess brauchte es Temperaturen von bis zu 2.000°C und Druck bis zu 60 kbar. Einen weiteren Durchbruch brachten die 1980er Jahre, als Techniker das innovative CVD-Verfahren entwickelten.

CVD, ausgeschrieben Chemical Vapor Depositon, lässt den im Methan (Biogas) enthaltenen Kohlenstoff in einer dünnen Schicht als Diamant kondensieren. Erzeugt werden Diamantüberzuge auf Trägermaterial unter Energiezufuhr bei einem Unterdruck von etwa einem mbar. Die Schicht besteht aus mehr oder minder großen Diamantkristallen, welche an ihren Seiten zusammenwachsen. Beschichtete Bauteile besitzen somit quasi die beschriebenen Diamanteigenschaften. Für die meisten mikromechanischen Anwendungen reicht eine Schichtstärke von fünf Tausendstelmillimeter völlig aus. Diamant unterscheidet sich von Graphit und anderen Kohlstoffarten durch die besonders starke Aneinanderbindung der Kohlenstoffatome. Von nichts kommt freilich nichts. In diesem Fall erfordert die Verknüpfung der Kohlenstoffatome jede Menge Energie. Dazu ein geballtes Quantum an Know-how, welches im Reaktor der Sigatec SA steckt. Er resultiert aus etwa zehn Jahren intensiver Entwicklungsarbeit. Während dieser Zeit entstanden vier jeweils ausgiebig getestete Modelle. Als bislang größte ihrer Art, gestattet die aktuelle Variante eine Industrialisierung dieser Art von Diamantproduktion für die Mikromechanik. Dünne Diamantschichten sind dort gefragt, wo bereits ein zu optimierendes Werkstück existiert. In diesem Fall sind es Silizium-Komponenten, welche auf mikrotechnologischem Wege mit Hilfe von Deep Reactive Ion Etching, kurz DRIE, entstehen.

Den patentierten Trockenätzprozess für Silizium hatten Ingenieure der Robert Bosch GmbH bereits in den frühen 1990er Jahren aus der Taufe gehoben. Danach erfolgte eine kontinuierliche Weiterentwicklung. DRIE ätzt ungeschütztes Silizium mit Hilfe von Fluorionen auf chemischem Wege. Das bringt Komponenten mit geraden Kanten und beinahe perfekt glatte Flanken hervor. Die Folge sind fast reibungsloses Gleiten und ölfreie Funktion. Die extrem aufwendige Verfahrenstechnik macht DRIE jedoch ausgesprochen teuer. Analog zu Microchips werden Uhrenkleinteile mit dieser Methode regelrecht geklont. Ein Stück gleicht also hundertprozentig dem anderen. Zur Herstellung bedarf es zunächst einer stark vergrößerten, extrem präzisen Zeichnung der gewünschten Komponente. Durch geschickte Verkleinerungsprojektion auf das definitive Maß wird die mit lichtempfindlichem Fotolack überzogene Fläche eines Siliziumwafer optimal genutzt.

Soll noch mit Diamant beschichtet werden, muss das bei der Konstruktion selbstverständlich Berücksichtigung finden. Im Silizium-Waver werden die Bauteile mithilfe kleinster Brücken gehalten und dreidimensional mit der hauchdünnen nanokristallinen Diamantschicht überzogen. Die nötige Prozessenergie ist übrigens nicht von schlechten Eltern. Wer wie Ulysse Nardin im Manufakturkaliber UN 118 diamantbeschichtete Siliziumkomponenten verwenden möchte, braucht im Grunde genommen nur ein Konzept: Mimotec liefert die ultrapräzise lithographische Vorstufe, Sigatec offeriert die Ätzanlagen und den Reaktor zur Diamantbeschichtung. glb

Diamantunruh für Greubel Forsey: Goldgewichte sorgen später für genügend Masse.

PR

|

Beim Hemmungsrad von Ulysse Nardin umgibt eine 5µm dicke Schicht aus nanokristallinem Diamant den Siliziumkern.

PR

|