6. Okt 2016

Lesedauer 6 Min.

Wozu dienen die roten Steine in der Uhr?

PR

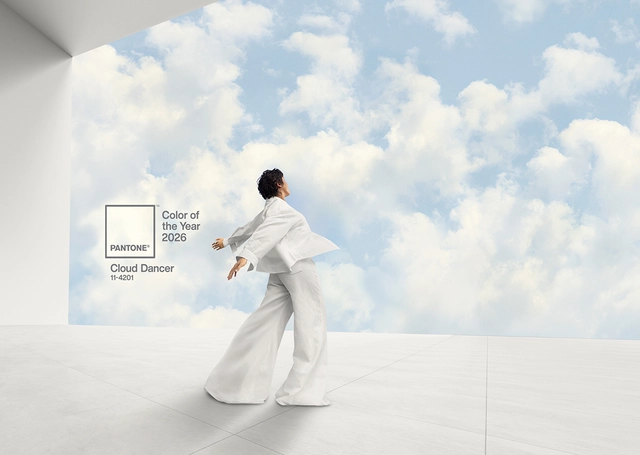

Sie bringen nicht nur Farbe und Schönheit in mechanische Uhrwerke, sondern sind auch äußerst zweckmäßig: Lagersteine aus synthetischem Rubin spielen sich mit leuchtendem Rot in den Vordergrund. Beispielsweise die Royal Oak Squelette Automatique von Audemars Piguet gibt sowohl von der Rückseite, als auch von der Vorderseite durch das skelettierte Zifferblatt den Blick auf die Lagersteine im Uhrwerk frei.

Der natürliche Feind eines jeden Uhrwerks ist der Staub. Dieser enthält winzig kleine und dennoch harte Quarz-Partikel, welche sich mit der Zeit im Lageröl sammeln. Dort drücken sie sich unbarmherzig in das Material von Platine und Brücken, in die Zapfen und Triebe ein und lassen diese Teile verschleißen. Die Uhrmacher alter Zeiten mussten diese Nachteile erfahren: Schwachpunkt historischer Uhrwerke war das Lager, also das Loch, in dem der Zapfen einer Räderwelle geführt wird. Dieses Loch war einfach in den Werkkörper gebohrt. Die durch die Drehung des Zapfens entstehende Reibung verursachte den Verschleiß der Löcher. Deshalb begann man, Lagerbuchsen aus anderen Materialien in die Platinen einzupressen. Das erleichterte zumindest die spätere Erneuerung durchgelaufener Lager. Doch immer noch verschlissen die Teile sehr schnell.

Wieso wurden Rubine als Material für die Lagerbuchse gewählt?

Erst der aus Genf stammende Mathematiker und Astronom Nicolas Fatio de Duillier (1664–1753) hatte Anfang des 18. Jahrhunderts in London die rettende Idee: Er lagerte die Zapfen in einem Material, das härter ist als Quarz. Dafür wählte er den Korund, ein Mineral, das nach dem Diamant als zweithärtester Edelstein gilt. Zur Familie der Korunde gehören Saphire und Rubine, die sich hervorragend als Lagersteine eignen. Fatio de Duillier baute 1704 die erste Uhr, deren Unruh in Rubin gelagert war. Das Verfahren machte Schule: Innerhalb weniger Jahre setzten sich die Rubine in der englischen Uhrmacherei durch – zunächst als Lager- und Decksteine für die Unruhwelle, dann auch für die Wellen des Räderwerkes, bis schließlich um 1720 die erste, komplett mit Rubinlagern ausgerüstete Uhr gebaut wurde. Der Einsatz von Rubinen hat sich bewährt: Bis heute werden als Lager durchbohrte Rubine verwendet, die durch ihre Härte das Gleiten erleichtern und den Verschleiß stark verringern.

Zunächst verarbeitete man Rubine minderwertiger Qualitäten zu Lagersteinen. Doch dann gelang 1892 dem französischen Chemiker Auguste Verneuil (1856–1913) die künstliche Herstellung von Rubin. Er ließ Rubin-Einkristalle wachsen, die zu den synthetischen Edelsteinen zählen. Diese Synthesen sind keine Imitationen, sondern unter künstlichen Bedingungen gezüchtete Mineralien. Sie gleichen den echten Edelsteinen nicht nur äußerlich, sondern auch in der chemischen Zusammensetzung, der Kristallstruktur und den physikalischen Eigenschaften.

Welche Vorteile bieten synthetisch hergestellte Lagersteine?

Gegenüber natürlichem Rubin hat die Synthese beim Einsatz als Lagerstein sowie für Schalt- und Rasterelemente im Uhrwerk sogar noch Vorteile: Die Kristallstruktur ist völlig homogen und der Stein hat keine Einschlüsse. Diese Monokristalle sind extrem abriebfest. Mittlerweile gibt es weitere Verfahren zur Herstellung von synthetischen Edelsteinen. Das Rohprodukt für Lagersteine wird jedoch nach dem Verfahren von Verneuil produziert. Dabei wird pulverisiertes Aluminiumoxid von oben durch eine Hitzeschicht in einen Substanzbehälter geleitet. Das Pulver schmilzt, bildet Tropfen und lagert sich schließlich als dünne Schicht auf einem Kristallkeim am Boden des Substanzbehälters ab. Mit fünf bis zehn Millimetern pro Stunde wächst so ein großer, länglicher Körper, Birne oder Boule genannt. Die Zugabe von Chromoxid – ein bis zwei Prozent – färbt den Korund rot. In dessen Inneren herrscht eine große Spannung. Daher wird die Schmelzbirne vor der Weiterverarbeitung der Länge nach geteilt oder durch Erhitzen "entspannt". Beim anschließenden Aufschneiden muss die optische Achse, die so genannte C-Achse, berücksichtigt werden, damit später die optimale Härte für den jeweiligen Einsatzzweck erreicht wird.Heute werden die Lagersteine maschinell gefertigt

Bis zur Entwicklung der industriellen Fertigung wurden die Uhrensteine in mühevoller, präziser Handarbeit hergestellt. Dazu benötigte man unter anderem Pasten mit pulverisierten Diamanten zum Schleifen und Polieren oder Diamantstichel für die grobe Bearbeitung. In einer Drehmaschine wurden in mehreren Arbeitsschritten Außendurchmesser bestimmt und die Bohrung vorgenommen. Den groben Vorarbeiten folgte die mehrfache, feine Nachbearbeitung.

Bis zu 45 Minuten benötigte ein versierter Handwerker, um einen einzigen Uhrenstein fertigzustellen. Schon vor 1940 begann die industrielle Fertigung der Rubinlochsteine in großen Mengen, die diese Herstellungszeit dank verschiedener Maschinen um ein Vielfaches verkürzt und verbilligt: Lagersteine werden von Uhrenherstellern heute für Centbeträge eingekauft. Auch bei der industriellen Fertigung sind 30 bis 40 Arbeitsschritte und Kontrollen nötig, je nachdem ob es sich um einen schlichten, zylindrischen Deckstein ohne Bohrung handelt, um einen Lagerstein mit Bohrung und Ölsenkung, in der ein winziges Tröpfchen Öl gespeichert wird, um eine gerade oder olivenförmige Bohrung oder einen gewölbten beziehungsweise geraden Stein. Außerdem kann man aus synthetischem Rubin auch prismatische, zugespitzte Hebesteine für den Anker sowie den meist prismatischen Ankerstein der Unruh, den sogenannten Hebelstift, der in die Gabel des Ankers eingreift, herstellen.

Wie ist es möglich ein Loch in den harten synthetischen Rubin zu bohren?

Die Fertigung eines Uhrensteines beginnt meist damit, dass die Rohlinge auf den richtigen Außendurchmesser gebracht werden. Einen weiteren und wichtigen Arbeitsschritt nehmen die Hersteller der Uhrensteine allerdings in der Regel nicht selbst vor: Für die komplizierte Aufgabe, das Loch vorzubohren, gibt es spezialisierte Firmen, welche über modernste Lasertechnik verfügen. Nach deren Arbeit müssen die verbrannten Ränder des Bohrlochs entfernt und die Bohrungen auf die exakt richtigen Abmessungen gebracht werden. Dies erfolgt zum Beispiel, indem die Scheiben auf einen Stahldraht aufgezogen und maschinell hin- und herbewegt werden. Der Vorgang wird mehrmals wiederholt, um die Bohrung unter anderem genau zu zentrieren und auf das exakte Maß zu bringen.

Nun folgt das Einschleifen oder Creusieren der Ölsenkung, also der Vertiefung auf der dem Zapfen abgewandten Seite. Diese kugelförmige Vertiefung rund um die Bohrung wird in einer automatischen Maschine angebracht. Anschließend werden die beiden Seiten des Steines endgeschliffen und poliert, die äußere und die innere Kante werden abgerundet. Die exakte Politur hat nicht nur ästhetische Gründe: Je glatter der Uhrenstein, desto geringer die Reibung – was Verschleiß verhindert und sich positiv auf die Gangreserve auswirkt. Dabei gelten geringe Toleranzen: Bei einem ein bis zwei Millimeter messenden Uhrenstein mit Bohrungen von 0,2 bis 0,5 Millimetern ist Genauigkeit auf Tausendstel Millimeter gefragt.

Die fertigen Lagersteine können unmittelbar in die Platine eingedrückt werden oder bei hochwertigen Werken in einem Ringchen aus Gold, dem so genannten Chaton, ihren Platz finden. Die Chatons werden oftmals mit kleinen Schräubchen befestigt und würden bei einem nicht exakt passenden Lagerstein die Möglichkeit bieten, ihn zu zentrieren. Die hohe Präzision in der Fertigung macht diese Funktion heute überflüssig: Heute sind Chatons bloße Zierde und umgeben das leuchtende Rot der Uhrensteine mit einem feinen goldenen Rahmen.