Die Montage des Uhrwerks beginnt mit der Platine

Anfang und Ende des Uhrwerks, Basis und Abschluss: Die vordere und die hintere Platine umfassen das Werk einer Uhr. Sie sind mehr als bloße Platten – sie sind wie Landkarten, die den Aufbau des Uhrwerks vorgeben. Ihre komplizierte Struktur entsteht durch Drehen, Fräsen, Bohren und Gewindeschneiden. Mit exakt angebrachten Bohrungen gewähren sie später allen Wellen (Uhrmachersprache für Achsen) des Räderwerks sowie Brücken und Kloben dauerhaften und sicheren Halt. Eingepresste Steinlager dienen zur Aufnahme von Zapfen, Ausdrehungen lassen Zahnrädern Platz, verstiftete oder verschraubte Pfeiler fixieren die vordere und die hintere Platine und halten sie auf Abstand.

Mit Perlage verzierte Platine: das Vacheron-Constantin-Kaliber 1440 unter dem Zifferblatt

Vacheron ConstantinDie Grundplatine ist – obwohl sie das Zifferblatt trägt – aus Sicht des Uhrmachers der untere Teil der Uhr, auf dem alle Komponenten und Mechanismen des Werks aufgebaut werden. Die Montage des Uhrwerks beginnt stets mit der Platine. Sie hat die volle Uhrwerkform und besteht in der Regel aus Messing, manchmal - bei A. Lange & Söhne immer - auch aus Neusilber. Dieses Ausgangsmaterial wird meist vernickelt, versilbert, vergoldet oder rhodiniert. Auch Brücken und Kloben bestehen meist aus diesen beiden Werkstoffen.

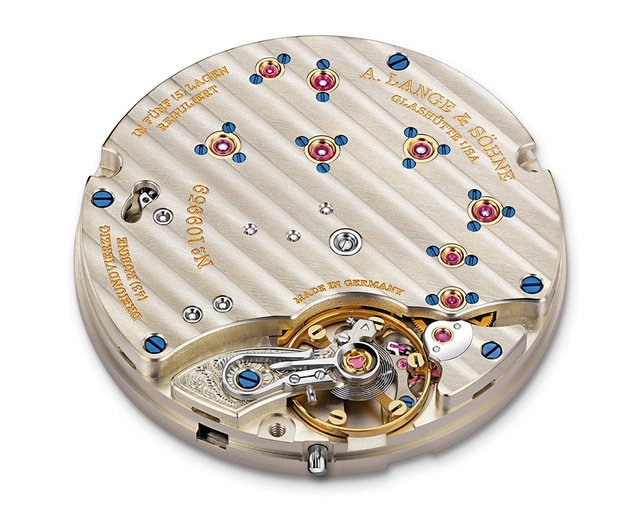

Glashütter Spezialität: die Dreiviertelplatine, hier beim Manufakturkaliber L121.1 von A. Lange & Söhne

A. Lange & SöhneWas man von außen sieht: Die obere Platine

Während die untere Platine die volle Uhrwerkform hat, ist die obere mit Ausschnitten für Unruh und Hemmung versehen. Zum Teil kann sie auch durch einzelne Brücken oder Kloben ersetzt werden. Diese sind die Kollegen der Platine: Sie dienen als Lagerträger für die Räderwellen des Uhrwerks. Denn bewegliche Teile wie die Triebe der Räder und die Unruhwelle müssen beidseitig gelagert werden. Die Brücken liegen an beiden Enden auf der Grundplatine auf, sind dort mit Stellstiften und Schrauben fixiert und spannen sich – brückenartig – über Platine und Räder. An ihrer Unterseite sind sie ausgefräst und tragen die Lagersteine zur Aufnahme der oberen Zapfen der Räder. Klassischerweise gibt es vier Brücken: für das Federhaus, das Räderwerk, den Anker und die Unruh (sie ist oft als Unruhkloben ausgeführt, der nur mit einer Seite auf der Grundplatine aufliegt). Allerdings gibt es zu dem beschriebenen Aufbau viele Varianten. So können die erstgenannten drei Brücken beispielsweise durch eine sogenannte Dreiviertelplatine ersetzt werden.

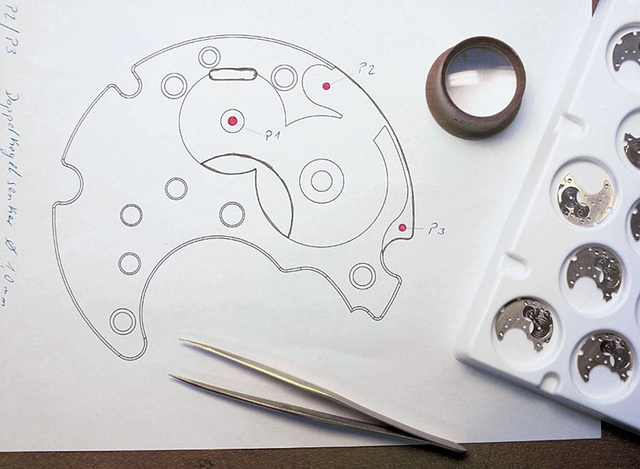

Zeichnung einer Dreiviertelplatine bei Glashütte Original

Glashütte OriginalFixiert werden Brücken und Kloben mit Passstiften auf der Grundplatine. Diese sorgen dafür, dass die beiden erstgenannten nach dem Zerlegen eines Uhrwerks beim Zusammenbau wieder genauso auf der Grundplatine sitzen wie vorher. Passstifte sind an der Unterseite eines Klobens oder einer Brücke angebracht und passen genau in die entsprechenden Bohrungen der Platine. Um das zu bewerkstelligen, bedarf die Herstellung aller Teile äußerster Präzision.

Die Werkplatte ist der wichtigste Teil des Uhrwerks

Bei Glashütte Original entstehen die Platinen ähnlich wie oben beschrieben. Ausgangsmaterial für Platinen sind schlichte Messingbänder, aus denen Ronden ausgestanzt werden. Diese haben einen größeren Durchmesser als die fertige Werkplatte – der Überstand dient als Haltering, damit der Rohling während der weiteren Bearbeitung fixiert werden kann. Denn nun beginnt ein umfangreiches Programm für das Messingplättchen: Zunächst wird es zwischen Schleifscheiben auf Maß geschliffen – diesen Arbeitsgang nennt man auch "läppen". Ziel ist es, die gewünschte Stärke auf 5 Tausendstelmillimeter zu erreichen sowie absolute Parallelität und Planheit zu schaffen. Vor und nach dem Schleifen wird der Rohling geglüht, damit sich die Spannung abbaut, die durch die Bearbeitung entstanden ist. Außerdem werden die Teile nach jedem Arbeitsschritt – dies gilt auch für die folgenden – im Ultraschallbad penibel gereinigt. Qualitätskontrollen und Prüfung auf korrekte Maße finden ebenfalls ständig statt.

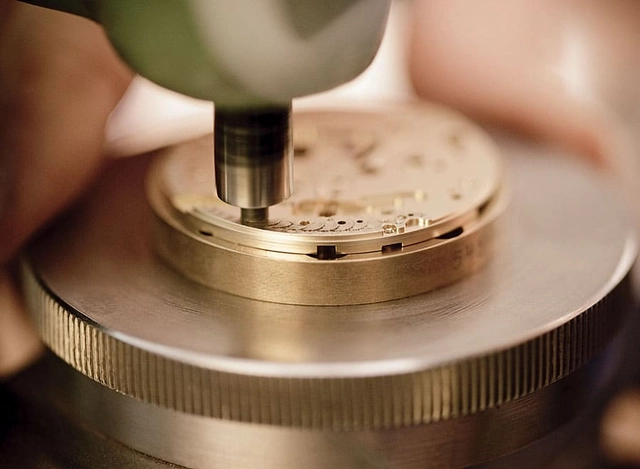

Platine von Glashütte Original in Bearbeitung

Glashütte Original

Kontrollieren: Das Höhenspiel und die Bohrungen der Werkplatine werden akribisch vermessen.

Glashütte Original