24. Nov 2016

Lesedauer 7 Min.

Wie entstehen Uhrengehäuse?

PR

Woran erkennt man ein hochwertiges Uhrengehäuse? An der Qualität der Fertigung, aber auch an der Endbearbeitung. Wir zeigen die entscheidenden Schritte in Text, Fotos und einem Video: In die richtige Form gebracht, sorgen Polieren, Satinieren, Veredeln oder Härten für den perfekten Auftritt.

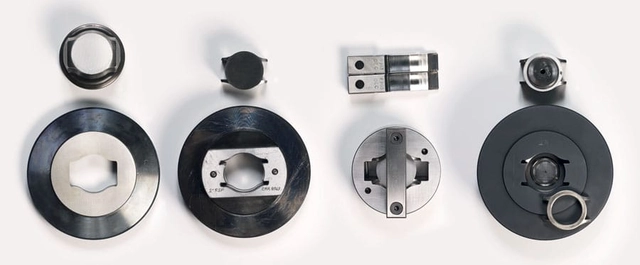

Ausgestanzt: Bis zum fertigen Gehäuse bedarf es zahlreicher Zwischenschritte mit den jeweils entsprechenden und kostenintensiven Stanzformen.

PR

Der Weg vom rohem Metall zum Uhrgehäuse, das sich an das Handgelenk schmiegt, ist lange und mühselig. Am Anfang stehen lange Metallstreifen, -bänder oder -blöcke, aus denen die Grundformen ausgestanzt werden. Die Werkzeuge dafür werden für jede Gehäuseform und -größe extra hergestellt.

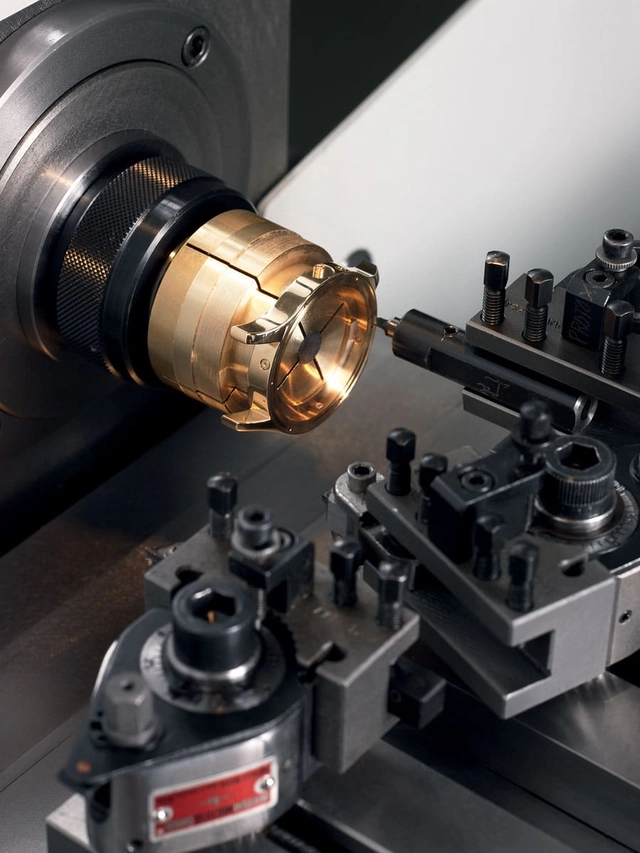

Auch durch Prägen, Drehen oder Fräsen wird der Rohling weiter in Form gebracht. Zur Lösung der dabei entstehenden inneren Spannung muss er nach jedem dieser Vorgänge wärmebehandelt werden, indem das Metall auf über 1.000 Grad erhitzt wird. Ebenso müssen nach jedem Arbeitsschritt die Gehäuseteile gewaschen und nach jedem Stanzvorgang entgratet werden. Letzteres erfolgt in einer Trommel mit Schleifsteinen, welche die Kanten abreiben. Das Fräsen erfolgt auf modernen CNC-Maschinen mit hoher Präzision. Dabei rotiert das Werkzeug automatisch um das Gehäuse und verleiht ihm die gewünschten Formen. Ist das Ziel ein besonders hochwertiges Uhrgehäuse, bemüht man sich bereits beim Fräsen um eine möglichst glatte Oberfläche, da dies die abschließende Oberflächenbearbeitung erleichtert.

Auch die Bohrungen für Federstege und Krone müssen absolut exakt angebracht werden, was ebenfalls automatisch erfolgt. Zusammen mit den Bohrungen für die Gehäusebodenschrauben wird bei Bedarf das Innengewinde geschnitten. Dabei arbeitet eine CNC-Maschine auf fünf Achsen und benötigt fünf bis zwölf Minuten pro Gehäuseteil. Sind die Konturen des Gehäuses vollendet, beginnt die Verschönerung der Oberfläche.

Vom Rohling zum Uhrengehäuse

Ob rund, eckig oder gewölbt zeigt sich schon nach dem ersten Arbeitsschritt, dennoch hat der ausgestanzte Rohling mit dem fertigen Uhrengehäuse nicht mehr als die Form gemeinsam. Gerade bei komplexen Dimensionen wie zum Beispiel einem Tonneau-Gehäuse folgen nach dem ersten Stanzen weitere, zum Teil sehr aufwändige Stanzungen. Schon bei einem Gehäuseboden allein können es bis zu zehn oder 15 an der Zahl sein, bevor dieser ergonomisch vollendet ist.

Werkzeugbau: Hier warten die Stanzformen für die Fabrikation sämtlicher Gehäuseteile auf ihren Einsatz.

PR

|

Stanzung von Gehäusen

PR

|

Wärmebehandlung: Nach jedem Formvorgang wird zur Lösung der inneren Spannungen das verwendete Material auf etwa 1.050 °C erhitzt. Ohne diesen Vorgang könnte das Gehäuse nicht weiterverarbeitet werden.

PR

|

Waschen: Nach jedem Arbeitsschritt werden die Gehäuseteile gewaschen und nach jedem Stanzvorgang entgratet.

PR

|

Nicht zu unterschätzen: Die finale Bearbeitung des Uhrengehäuses

Je nach Material – ob Gold oder Platin, Titan oder Edelstahl – unterscheiden sich dabei die Folge der Arbeitsschritte, die verwendeten Werkzeuge sowie die aufgewendete Arbeitszeit. Insgesamt zeigt sich die Bearbeitung der Oberfläche weitaus aufwändiger als vermutet: Je nach Geometrie und Material kann sie zeitintensiv und teuer sein.

Bohren: Exakt müssen die Bohrungen für Federstege, Krone und Gehäusebodenschrauben angebracht werden.

PR

Für das gute Aussehen ist der Polierer oder die Poliererin zuständig – in Deutschland ein Ausbildungsberuf mit zwei bis drei Jahren Lehrzeit. Auch in der Schweiz muss die Polisseuse – früher war die Oberflächenbearbeitung typische Frauenarbeit – oder der Polisseur zwei Jahre lernen, um die Endfertigung von Schmuck, Uhrgehäusen oder -bändern zu perfektionieren. Zu ihrem Wissen zählt nicht nur die Beherrschung aller Arbeitsgänge von Polieren, Satinieren bis Mattieren, sondern auch die Kenntnis der galvanischen Veredelungen. Mit viel Fingerspitzengefühl entfernt der Polierer also die letzten Spuren der Arbeit und verleiht den Metallen ein strahlendes Aussehen.

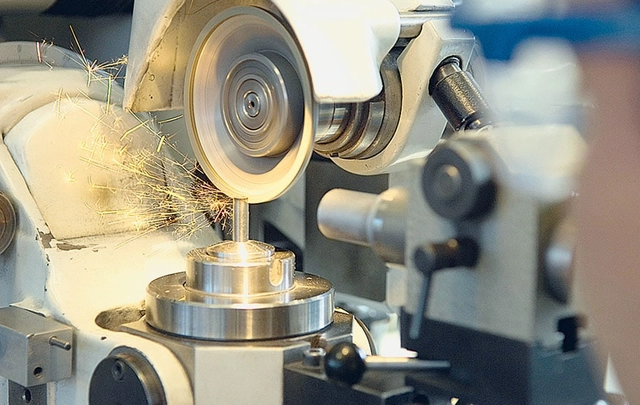

Entgraten: Der Vorgang bereitet das Handpolieren vor, weil durch einen perfekten Maschinenschliff bereits ein hoher Grad an Glanz erreicht wird.

PR

Am Beginn stehen umfangreiche Vorbehandlungen: Zuerst wird grob, dann immer feiner geschliffen. Bei Titan sowie bei Edelstahl erfolgt das Vorschleifen an runden Schleifscheiben oder an Bandschleifmaschinen unter Zugabe von Ölen. Solche Schmierstoffe sind bei der Oberflächenbearbeitung wichtig: Auch zum Lapidieren oder Polieren werden Pasten oder Flüssigkeiten verwendet. Zum Beispiel Diamantine, ein Pulver aus reiner geglühter Tonerde zum Polieren von Stahl, Polierrot (auch Rouge oder Pariser Rot genannt) aus Eisenoxid zur Bearbeitung von Goldlegierungen oder Poliergrün aus Chromoxid zum Polieren von Platin und Weißgold.

Weitere Informationen zu Uhrengehäusen aus Titan finden Sie hier.

Und hier finden Sie mehr zu Edelstahl-Gehäusen.

Im Video: Wie Jaeger-LeCoultre das Gehäuse der Reverso fertigt

Stéphane Belmont, Directeur Marketing & Création Jaeger-LeCoultre, und Uhrenexperte Jeff Kingston zeigen im englischsprachigen Video, wie das Reverso-Gehäuse entsteht. Erfahren Sie hier, was die Herstellung des Reverso-Gehäuses so anspruchsvoll macht: Wenn Sie mehr über die Herstellung der feinsten Uhren erfahren möchten, dann folgen Sie unserem YouTube-Kanal IBG Worldwide. IBG Worldwide ist eine Video-Plattform, die die Herstellung und Funktionsweise anspruchsvoller mechanischer Uhren mit beeindruckenden Impressionen aus den Manufakturen demonstriert.Chemikalien, Bürsten, Sand: Ein Uhrengehäuse muss vieles aushalten

Diese Schmierstoffe werden von Arbeitsgang zu Arbeitsgang immer feiner. Auf zwei bis drei feine Schleifvorgänge – dazu zählen auch das Filzen an einer Scheibe mit textiler Struktur sowie das feine Lapidieren an einer harten, metallenen Scheibe – folgt die Oberflächenbearbeitung, die dem Gehäuse schließlich das endgültige Gesicht gibt: Polieren, Bürsten, Mattieren oder Sandstrahlen. Die Politur verleiht dem Metall spiegelähnlichen Glanz und erfolgt an Poliermotoren, die mit Bürsten-, Filz- und Wollscheiben ausgerüstet sind. Der Handwerker drückt das Werkstück gegen diese rotierenden Scheiben. Für günstige Massenfertigung gibt es automatische Scheuer- oder Poliertrommeln sowie elektrolytisches Polieren. Im Gegensatz zur stark glänzenden, polierten Oberfläche schimmert ein mattiertes Uhrgehäuse samtig und strukturlos. Diese Optik entsteht durch eine Vielzahl feinster Einkerbungen, die unter anderem durch Sandstrahlen, Beizen, Schleifen oder Bürsten erzeugt werden.

Schleifen: Komplexere Abschnitte in den Gehäusen oder Einzelkomponenten, wie etwa Bandanstöße, müssen manchmal auch geschliffen werden.

© F. Bertin, Photographe Pps.

Das Sand- beziehungsweise Kugelstrahlen erfolgt in einer hermetisch abgeschlossenen Kabine. Bei der manuellen Bearbeitung wird das Werkstück von Hand – natürlich mit entsprechender Schutzkleidung – in diese Kabine gehalten, wo mit starkem Druck feinster Sand oder winzige Glaskügelchen eingeblasen werden. Eine andere Möglichkeit ist, das Werkstück in einem drehbaren Korb in die Kabine einzuführen. Die feine Kugelstrahlung ist sehr aufwändig, da sie nur auf perfekt polierter Oberfläche vorgenommen werden kann. Ebenfalls aufwändig ist das Satinieren. Dieser Begriff bezeichnet einen sehr feinen Streifenschliff auf Uhrgehäusen, der einen matten Seidenglanz verleiht. Seinen Namen verdankt diese Bearbeitung besagtem Glanz, der an die Stoffart Satin erinnert.

Material und Konstruktion entscheiden über den Aufwand der Gehäusefertigung

Natürlich beeinflusst auch das Material den Aufwand beim Finish: So gibt sich Platin widerspenstig und zäh, während Gold sich gut bearbeiten lässt. Wird ein Goldgehäuse beim Drehen und Fräsen mit Diamantwerkzeug bearbeitet, entsteht bereits eine sehr glatte, glänzende Oberfläche. Bei einfachen Goldgehäusen genügt dann eine schlichte Nachpolitur. Ausschlaggebend für den Aufwand bei der Oberflächenbearbeitung ist jedoch die Gehäusekonstruktion. Je komplexer, je mehr Ebenen, Kanten oder Ecken, desto aufwändiger ist das Finish. Dann beanspruchen Arbeitsschritte, die sonst nur wenige Minuten dauern, auf einmal deutlich mehr Zeit. Bisweilen ist sogar die Konstruktion neuer Poliermaschinen erforderlich. Auch die Kombination von matten und polierten Flächen kann nur manuell erfolgen und erfordert viel Zeit und genaues Arbeiten. Bei bestimmten Modellen zählt zur Fertigstellung des Gehäuses zudem das Veredeln durch die Galvanik. Dadurch wird ein Überzug aus Gold oder Rhodium aufgebracht. Mittels Elektrolyse wird dabei in Bädern Edelmetall auf das Gehäuse abgeschieden. Beim Rhodinieren kommt ein Schwestermetall von Platin zum Einsatz: Rhodium. Es ist hart und robust, oxydiert nicht und glänzt in reinem Weiß. Daher wird es häufig verwendet, um Weißgold ein glänzendes Finish zu geben. Das ist bei teuren Weißgoldlegierungen mit hohem Palladiumanteil jedoch nicht nötig – diese erstrahlt von alleine in perfektem Weiß und wird durch Polieren, Mattieren oder Satinieren vollendet.

Aufwändiger Prozess: Vom Rohling, ganz links, welcher in Scheiben von einer Stange geschnitten wird, führen zahlreiche Bearbeitungsschritte zum fertigen Gehäusemittelteil.

PR

Bei Gold wird die galvanische Beschichtung als Plaqué bezeichnet; die Dicke der Goldauflage wird in Mikron angegeben – ein Mikron entspricht einem Tausendstel Millimeter. Im Gegensatz dazu erfolgt beim Doublé die Vergoldung durch Aufschweißen und Aufwalzen. Eine Alternative ist die Technik PVD (Physical Vapour Deposition). Dabei wird eine Metallgrundlage mit goldfarbenem Titan überzogen und mit einer Goldschicht bedeckt. Dies erfolgt im Vakuum entweder durch Kathodenzerstäubung beziehungsweise Aufdampfen oder durch Verdampfen hochintensiver Plasmastrahlung (Ionplating). Das Ergebnis ist gleichmäßig, glanzvoll und widerstandsfähig.

Mehr über die Herstellung und Eigenschaften von Platingehäusen erfahren Sie hier.