8. Okt 2012

Lesedauer 7 Min.

Lagersteine

PR

Ein Uhrenstein: Seine Herstellung bedarf höchster Präzision

PR

Am Anfang stand eine Idee

Mit Uhren hatte er beruflich anfangs eigentlich wenig im Sinn, der 1664 in Basel geborene Nicolas Fatio de Duillier. Nach seinem Studium der Mathematik beschäftigte er sich zunächst mit optischen Gläsern. Ganz nebenbei entwickelte er auch ein Verfahren, mit dem sich in Edelsteine Löcher bohren ließen.

Der überragenden Bedeutung seiner Erfindung für die Uhrmacherei war sich der Wissenschaftler dabei wenig bewusst. Interessante Zukunftsperspektiven in der Welt präziser Zeitmessung eröffnete ihm erst die Begegnung mit den Brüdern Pierre und Thomas Debaufre. Gegen 1700 erkannten die beiden französischen Uhrmacher den Wert dieser Technologie für ihren aufstrebenden Berufszweig. Damals drehten sich die Zapfen der Anker- und Unruhwelle sowie diejenigen des Räderwerks in Löchern, welche die Uhrmacher Messingplatinen, -brücken und -kloben bohrten.

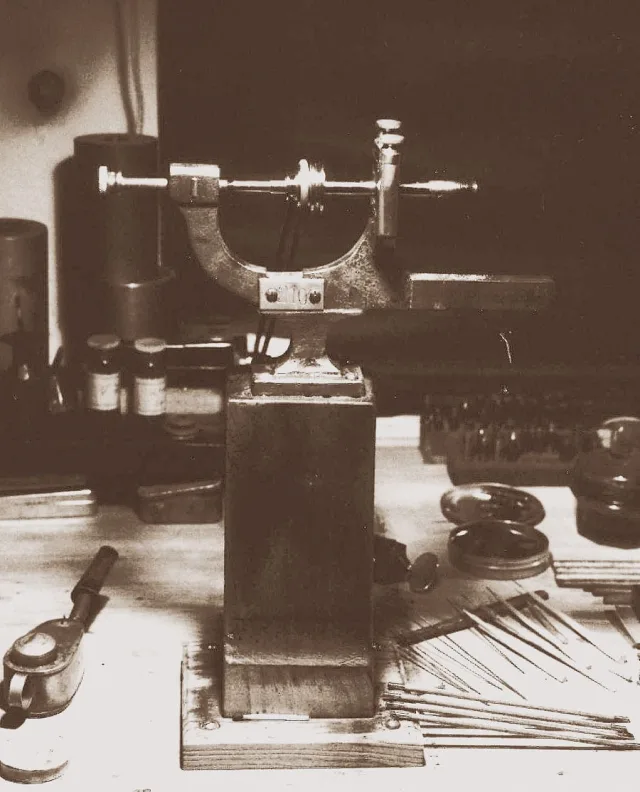

Bei der historischen Herstellung wurde das Loch von Hand gebohrt, zentriert und poliert

PR

Durch Druck und hohe Rotationsgeschwindigkeiten hervorgerufene Lagerreibung führte über kurz oder lang zu merklichen Abnützungserscheinungen. Daher beantragte das in London lebende und wirkende Trio ein Patent auf die Verwendung gelochter Rubinen als Uhrwerks-Lager. Bereits 1704 konnten sie ihre Urkunde entgegennehmen. Unmittelbar darauf begannen die Erfinder mit der Produktion gebohrter, aber auch ungebohrter Lagesteine für tickende Mikrokosmen. Auf der Grundlage dieser revolutionären Lagertechnik erlangte die englische Uhrmacherei alsbald schon einen bemerkenswerten Vorsprung gegenüber der kontinentalen Konkurrenz. Dieser erstreckte sich über das gesamte 18. Jahrhundert. Die neuen Steinlager brachten eine bemerkenswerte Reduktion der Reibung und damit natürlich auch der Abnützung. Das wiederum steigerte die Lebensdauer mechanischer Uhrwerke ganz beträchtlich.

Ohne? Heute fast undenkbar!

PR

|

|

| Zur handwerklichen Herstellung wurde der Uhrenstein in Schellack aufgeklebt und in die Drehmaschine eingespannt | Eine Vielzahl von Werkzeugen war für eine handwerkliche Herstellung der von Uhrensteinen notwendig |

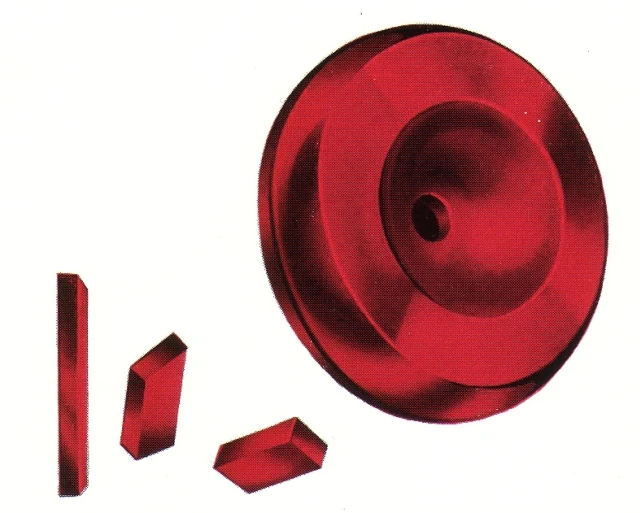

Lagersteine aus synthetischem Rubin haben ein bis zwei Millimeter Außendurchmesser

PR

Die innovative Lagertechnik setzte sich durch, wie der Blick ins Innere von Taschen- und später auch Armbanduhren unschwer erkennen lässt. Allerdings hielten ab 1902 künstliche oder -besser gesagt- synthetische Rubine ihren Einzug. Herausragende Materialeigenschaften und günstige Preise machten sie unschlagbar. Der „rubis scientifique" ist hart, homogen, in beliebiger Färbung erhältlich und lässt sich überdies relativ leicht bearbeiten. Er löste den so genannten „rekonstituierten Rubin" ab, welcher durch das Schmelzen und Pressen von Rubinabfällen entstanden war, überragende Qualität jedoch vermissen ließ. Echte Edelsteine fanden allein schon aus Kostengründen eine nur geringe Verbreitung. Von ihnen unterscheiden sich artifizielle Rubine übrigens nur durch die Art der Herstellung. Die Zusammensetzung ist hingegen gleich.

PR

Die preiswerte Massenproduktion synthetischer Rubine - es gibt tausende Sorten von Uhrsteinen, welche sich in Durchmesser, Dicke und Lochdurchmesser voneinander unterscheiden - brachte es mit sich, dass die Industrie im Laufe des 20. Jahrhunderts selbst relativ billigen Uhrwerken Steinlager zugestand. Solche galten als echtes Qualitätsmerkmal und damit auch als Verkaufsargumente. Speziell bei gängiger Ware verlangte das Zifferblatt förmlich nach einem Hinweis auf die Steinezahl. Demgegenüber hielten sich Hersteller luxuriöser Zeitmesser meist vornehm zurück. Ihren Kunden konnten von vorneherein auf adäquate Konstruktion und Ausstattung der Werke vertrauen.

Auf die Zahl kommt es an

IWC Kaliber 98240 Jones mit 18 Lagersteinen

PR

Für die einwandfreie Funktion eines klassisch ausgeführten Handaufzugswerks genügen prinzipiell 15 Steine. Das sind die zwei Palettensteine des Ankers, ein Hebelstein für die auf der Unruhwelle sitzende Hebelscheibe (Ellipse), je zwei Lager- und Decksteine für die Unruhwelle, zwei Lagersteine für die Ankerwelle sowie je zwei Lagersteine für die Wellen des Anker-, Sekunden- und Kleinbodenrads. Bei feineren Uhren rotiert mitunter auch die Minutenradwelle in Lagersteinen. Auch die beiden Lager des Sekundenrads erhalten gelegentlich Decksteine zur Begrenzung der Höhenluft. Mit 18 oder19 Steinen ist jedoch in aller Regel eine optimale Ausstattungsstufe erreicht.

Anders verhält es sich freilich bei Uhrwerken mit Zusatzfunktionen wie Selbstaufzug, Chronograph oder Repetitionsschlagwerk. Sie bedingen logischer Weise ein Plus an Rubinen.

Mehr Steine

Die Steine bestimmen also die Qualität mechanischer -und auch elektronischer- Uhrwerke entscheidend mit. Maßgeblich ist aber auch hier der Grundsatz Klasse statt Masse.

Normale Handaufzugsuhren sind, wie bereits gesagt, mit 15 Steinen schon recht ordentlich bestückt. Beim 16-steinigen Werk ist das Minutenrad oben, also sichtbar steingelagert, 17-steinige Kaliber besitzen auch unter dem Zifferblatt ein Steinlager fürs Minutenrad. Sind 18 Steine vorhanden, haben die Konstrukteure in der Regel das Ankerradlager mit einem (sichtbaren) Deckstein versehen. Besitzen beide Ankerradlager Decksteine, summiert sich das Ganze auf 19. Uhrwerke mit 21 Steinen verfügen über funktional im Grunde genommen überflüssige Decksteine für die Ankerlager. Schließlich weisen 23-steinige Konstruktionen zwei ebenso unnötige Steine für die sehr langsam drehenden Zapfen der Federhauswelle auf.

Gelocht: Ein durch die Bohrung der Uhrensteine gezogener Draht bringt das Loch auf den gewünschten Durchmesser

PR

Wie viele Steine für Zusatzfunktionen notwendig sind, lässt sich pauschal nicht sagen. Bei Handaufzugschronographen sind meist die beiden Lager des v-förmigen Chrono-Klobens mit Steinen bestückt (17-steiniger Chronograph). Bei gehobenen Ausführungen laufen auch die Zapfen des Kupplungsrads in Steinen (18 oder 19 Steine). Nach weiteren Steinen verlangt der Schleppzeiger-Mechanismus.

Ankeruhren mit automatischem Aufzug beginnen in aller Regel mit 17 Steinen. Bei den Selbstaufzugs-Kalibern hängt die Zahl der unabdingbar notwendigen Steine von der Konstruktion der Automatik-Baugruppe (Reduktions- und Wechselgetriebe) samt Rotor ab. Hier führte scheinbar imageträchtige „Steinomanie” in den 1960-er und 1970-er Jahren zu teilweise unsinnigen Exzessen. Speziell bei grundsätzlich gleichen AS-und Eta-Kalibern (AS steht für Adolph Schild, der 1896 in Grenchen die Rohwerkefabrik "A. Schild SA" gründete) gab es Unterschiede in der Größenordnung von zehn Steinen oder noch mehr. Manche Ausführungen brachten es auf bis zu sechzig Exemplaren. Die Mehrheit davon diente nur dazu, Unwissende zu blenden.

Unterschiedliche Typen von Lochsteinen

PR

Die Steine für die Ankerpaletten und die Hebelscheine werden eingelackt, die Lagersteine in zylindrische Löcher gepresst. Letzteres erledigen längst moderne Präzisions-Maschinen, welche gleichzeitig auch die erforderliche Höhenluft angemessen berücksichtigen. Voraussetzung fürs das serienmäßige Verpressen von Lagersteinen sind allerdings eine gleichbleibende Qualität und konstante Maße. Uhrmacher, die gelegentlich zerbrochene Steine ersetzen müssen, arbeiten mit einer so genannten Stein-Einpressgarnitur, bestehend aus einem Pressstock, Reibahlen und passenden Pressstempeln. Außerdem benötigen sie ein Sortiment gängiger Steingrößen.

Frage der Qualität

Eng an eng gelegt, werde die Steine durch eine darüber rotierende Scheibe abgerundet oder poliert

PR

Mindestens ebenso wichtig wie die Zahl ist die Qualität der Steine. Die Güte der Politur von Zapfen und Steinlöchern bestimmt den Abrieb erheblich mit. Mit bloßem Auge betrachtet, mag sich eine polierte Fläche durchaus in bestem Licht zeigen. Nimmt man jedoch eine Steinlupe oder ein Mikroskop zu Hilfe, kann sich das vermeintlich schöne Bild schlagartig ins Gegenteil verkehren. Risse und Kratzer springen förmlich ins Auge.

Neben perfekter Politur spielen ferner Größe und Profil der Steine eine maßgebliche Rolle. Lagersteine müssen eine optimale Menge an Öl aufnehmen können und diese so halten, dass diese sich gleichmäßig um den Zapfen verteilt.

Formal unterscheiden Uhrmacher zwischen beidseitig flachen (pierre glace), auf der Oberseite vollständig gewölbten (pierre goute) oder oberseitig gewölbten und partiell abgeflachten Steinen (pierre demi-glace). Feines besitzt keine zylindrische sondern eine gerundete, fachsprachlich olivierte Bohrung. Selbige dient der Reduktion der Lagerreibung, weil sich die Berührungsfläche des Zapfens verringert. Außerdem besitzt der Zapfen eine größere Bewegungsfreiheit.

PR

Das freilich werden normale Uhrenliebhaber optisch in den seltensten Fällen nachvollziehen können. Ihnen bleibt der Blick auf das Werk und die meist rot glänzenden Steine. Besitzen sie alte und/oder sehr feine neue Uhren, gesellt sich mitunter auch noch die Freude an gepressten oder sogar geschraubten Steinfuttern (Chatons) dazu.

Gefasste und chatonierte Steine

Die Zahlen muss man sich immer wieder auf der Zunge zergehen lassen: Bei der heute gängigen Unruhfrequenz von 28.800 Halbschwingungen/Stunde lässt die Hemmung einer mechanischen Uhr das Räderwerk pro Tag 691.200 Mal vorrücken. Macht pro Woche 4.838.400, pro Monat 20.736.000, pro Jahr 252.288.000 und in vier Jahren mehr als eine Milliarde kleine Schritte. Dann hat es eine Inspektion und frisches Öl für die Lager redlich verdient. Doch es kommt noch besser: Eine Uhr, die täglich, also innerhalb einer Zeitspanne von 86.400 Sekunden um „beträchtliche” zehn Sekunden von der Norm abweicht, bringt es auf eine Präzision von mehr 99,99 Prozent. Und das muss ihr erst einmal eine andere mechanische Maschine nachmachen.

© Copyright 2007 Sandro Campardo Photographe RP

CH-2002 Neuchatel +41 79 240 37 33 / +41 32 725 42 62

Montblanc International, Villeret, le 12 juillet 2007

PR

Diese phantastischen Werte hängen nicht nur von den allgemeinen konstruktiven Gegebenheiten und hochwertigen Zapfen ab, sondern auch in einem nicht unerheblichen Maß von der bereits angesprochenen Güte der Steine.

Bei gefassten Steinen ist zu unterscheiden zwischen der Schweizerischen, der Glashütter oder Englischen Ausführung. Das Fassen eines Steins bedeutet das Ziehen einer Rille um das Steinloch. Mit Hilfe eines geeigneten Werkzeugs, fachsprachlich „Verdrücker” genannt, bördelt der Uhrmacher den inneren Rand der Rille, das „Filet” so in Richtung des Steins um, dass dieser hält. Beim Schweizerischen Verfahren wird der Stein in eine passende Platinenöffnung gesetzt und von unten gefasst. Die Glashütter Technik besteht darin, den Stein von oben zu fassen. Dies wiederum erleichtert die Auswechselbarkeit, weil sich beim Ersetzen des Steines selbst bei anderer Dicke die Höhenluft grundsätzlich nicht verändert. In England arbeiteten die Handwerker ähnlich wie in der Eidgenossenschaft.

Das Handaufzugskaliber L951.6 von A. Lange & Söhne mit verschraubten Goldchatons

PR

Gefasste Steine kommen heute wegen des handwerklichen Aufwands kaum mehr zur Anwendung. Desgleichen sind auch Steinfutter (Chatons) bei modernen Uhren eher selten zu finden. A. Lange & Söhne und Glashütte Original beispielsweise huldigen dieser Kunst weiterhin. Unter einem Chaton versteht man ein kreisrundes Stück Metall mit passender Bohrung, welche den Stein aufnimmt. Die Befestigung des Chatons in Platine, Brücke oder Kloben erfolgt durch Einpressen oder Verschrauben. Ursprünglich erfüllte der Chaton primär ästhetische Zwecke. Aus Gold oder goldähnlichem Metall gefertigt, sollte er Glanz und Effekt schöner Steine zusätzlich steigern. Dann entdeckten die Uhrmacher auch die pragmatische Seite der Chatons: Man konnte sie komplettiert einkaufen und so gebrochene Steine relativ leicht ersetzen. Der Einbau von Chatons verursachte nämlich wesentlich weniger Arbeit als das Fassen von Steinen. Im Zuge der Diskussionen um die Austauschbarkeit der Teile bei mechanischen Uhren stiegen Chatons in der Gunst der Uhrmacher noch weiter. Durch nur einen Stanzendruck erhielt die Platine alle Löcher für die Chatons, und das auch noch mit der nötigen Genauigkeit. Einfacher ging es –fast - nicht mehr. Erst als die Steinfabrikanten in der Lage waren, ihre Produkte in durchgängig einwandfreier Qualität und exakt gleicher Größe anzubieten, konnten die Uhrenhersteller auf die Chatons verzichten. Die Steine gelangten direkt in die gestanzten Löcher.

Auch Glashütte Original verwendet verschraubte Goldchatons

PR

Verständlicher Weise beginnen bei Sammlern und Liebhabern die Augen immer dann zu leuchten, wenn sie ein Uhrwerk mit verschraubten Stein-Chatons entdecken. Für die Präzision spielen diese Futter hingegen so gut wie keine Rolle.

Bis in die 1950-er Jahre setzten manche Uhrenfabrikanten übrigens voll auf die Optik. Sie versahen Kloben, Brücken und Platine mit Senkungen, welche sie teilweise sogar noch vergoldeten. So entstand – zumindest - bei oberflächlicher Betrachtung der Eindruck, dieses Uhrwerk besäße klassische Steinfutter.

Für diese Art der Bauernfängerei hält die französisch orientierte Uhrmachersprache natürlich den treffenden Ausdruck bereit: „faux chaton” oder auf gut deutsch „echt falsch”. glb